蔡司X射線顯微鏡先進(jìn)封裝失效分析和缺陷檢測(cè)

半個(gè)多世紀(jì)以來半導(dǎo)體工藝隨著摩爾定律不斷演進(jìn)到了4nm制程,先進(jìn)封裝作為使芯片性能繼續(xù)提升的另一道路,吸引了國內(nèi)市場(chǎng)的越來越多的關(guān)注和投資。

為縮短下一代封裝技術(shù)的開發(fā)周期,封裝結(jié)構(gòu)內(nèi)部的失效分析和缺陷表征已成為行業(yè)關(guān)注的重點(diǎn)。

新型封裝技術(shù)中關(guān)鍵結(jié)構(gòu)的尺寸逐漸縮小,密度變高,芯片3D堆疊的層數(shù)增多,集成度也越來越高。這些因素使缺陷表征和失效分析的難度更大,周期更長。

在這種情況下,3D X射線技術(shù)由于其無需破壞樣品便能觀察到內(nèi)部微米級(jí)缺陷的特性在半導(dǎo)體封裝FA(Failure Analysis)流程里發(fā)揮著越來越重要的作用。

不破壞大尺寸樣品,

怎樣定位和“看清”內(nèi)部微米級(jí)缺陷?

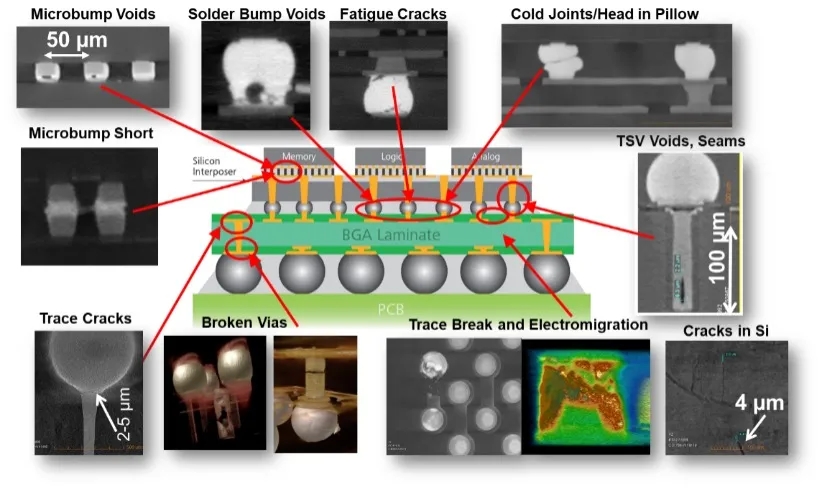

▲蔡司Xradia Versa系列X射線顯微鏡能檢測(cè)的典型缺陷類型包括:Microbump voids、Solder bump voids、TSV voids, seams、Microbump short、Head in pillow、RDL and routing shorts、Trace break and electromigration、Substrate cracks、Solder bleed、Fatigue cracks.

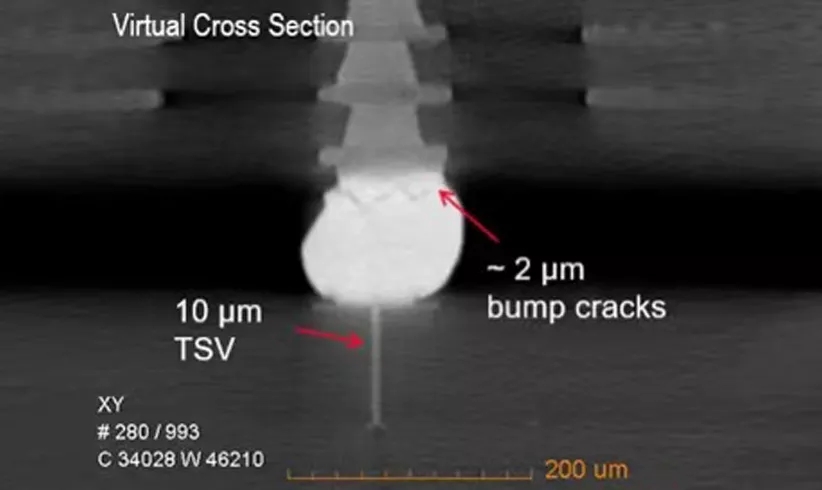

▲ 蔡司Xraida Versa成像的虛擬截面顯示了在高度集成的2.5D封裝里約2微米的裂縫

當(dāng)我們手握一個(gè)失效的高度集成的封裝樣品,在不破壞樣品以便用于后續(xù)分析的情況下,怎么從厘米級(jí)的大樣品中找到并看清微米級(jí)的缺陷呢?這兩者的體積相差了10^12倍。傳統(tǒng)的2D X射線或SAM(Scanning Acoustic Microscopy)無法檢測(cè)復(fù)雜三維結(jié)構(gòu)中的微小缺陷,普通的micro CT由于分辨率隨工作距離增大而衰減,對(duì)于大尺寸樣品也是無能為力。

蔡司Xradia Versa系列高分辨3D X射線顯微鏡(點(diǎn)擊查看)獨(dú)特的幾何和光學(xué)兩級(jí)放大技術(shù),能實(shí)現(xiàn)大樣品大工作距離下的高分辨率無損成像,輕松解決上述難題。

樣品數(shù)量太多,處理不完?

為了呈現(xiàn)出封裝樣品中極微小的缺陷結(jié)構(gòu),通常高通量高分辨率的X射線圖像要求較長的掃描時(shí)間以保證質(zhì)量,有時(shí)需要花費(fèi)數(shù)小時(shí)甚至更多時(shí)間來完成FA流程中無損定位的工作,導(dǎo)致確定失效根源和改進(jìn)方案的用時(shí)不斷延長。

如今隨著蔡司發(fā)布*新的基于深度學(xué)習(xí)的三維重構(gòu)技術(shù),在更短時(shí)間內(nèi)獲得高分辨率高信噪比的圖像不再成為困難,這項(xiàng)獨(dú)特的重構(gòu)算法可以提高*大達(dá)4倍的成像效率,*快在半小時(shí)內(nèi)即可獲得分析結(jié)果,重新定義了X射線顯微鏡的未來。

找到封裝內(nèi)部缺陷后,

工程師花幾天開封研磨樣品截面?

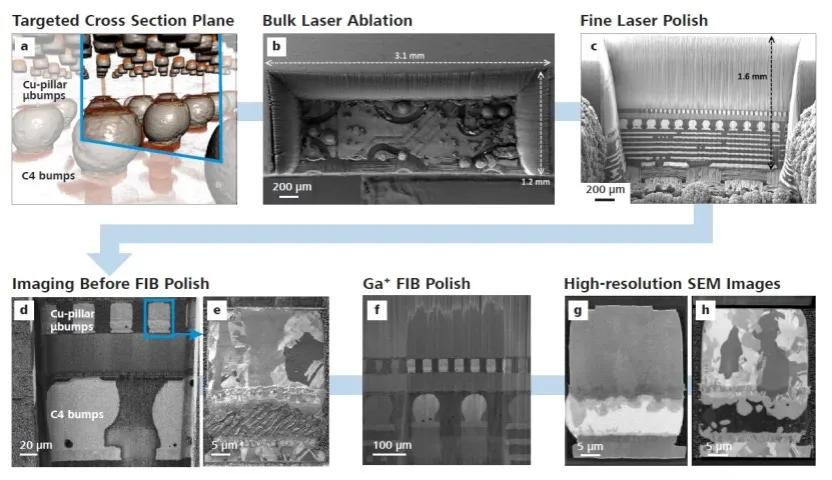

▲ 蔡司高分辨3D X射線顯微鏡和搭載了飛秒激光系統(tǒng)的蔡司雙束電鏡LaserFIB的關(guān)聯(lián)解決方案對(duì)3D封裝中深層的微凸塊結(jié)構(gòu)的分析

在有些案例中,定位并看到缺陷還不夠,需要在電鏡中做進(jìn)一步分析以確定失效機(jī)理,工程師們不得不在拋光機(jī)前夜以繼日地研磨樣品。如今蔡司高分辨3D X射線顯微鏡(點(diǎn)擊查看)和搭載了飛秒激光系統(tǒng)的蔡司雙束電鏡LaserFIB(點(diǎn)擊查看)聯(lián)用的方案,為封裝行業(yè)失效分析建立新的標(biāo)準(zhǔn)流程,助力國內(nèi)封測(cè)企業(yè)加速開發(fā)下一代封裝技術(shù)!

歡迎在評(píng)論區(qū)和我們分享您的觀點(diǎn)和看法,我們將選取精彩留言贈(zèng)送2022蔡司顯微鏡新年臺(tái)歷一本噢。

還想了解更多關(guān)于激光雙束電鏡LaserFIB怎樣和高分辨3D X射線顯微鏡關(guān)聯(lián)并解決先進(jìn)封裝中失效分析的問題嗎?歡迎來電咨詢4001500108